Budowa instalacji pneumatycznej w warsztacie wymaga starannego doboru odpowiednich materiałów i komponentów. Wybór właściwych rur i akcesoriów jest kluczowy, aby zapewnić efektywność i bezpieczeństwo systemu, a także zminimalizować koszty. Polipropylen i aluminium to nowoczesne materiały, które oferują wiele zalet w porównaniu do tradycyjnej stali, a ich zastosowanie może znacząco obniżyć wydatki związane z instalacją.

W artykule przedstawimy, jakie materiały są najlepsze do budowy instalacji pneumatycznej, jakie komponenty są niezbędne oraz jak przebiega proces instalacji. Dowiesz się również, na co zwrócić uwagę, aby uniknąć kosztownych błędów oraz jak dbać o system, aby służył przez długi czas.

Najistotniejsze informacje:- Polipropylen jest lekki, łatwy w montażu i ma niskie koszty instalacji.

- Aluminium charakteryzuje się odpornością na korozję i niskim oporem przepływu, co zwiększa efektywność systemu.

- Stal, choć wciąż używana, ma wiele wad, takich jak konieczność spawania i podatność na korozję.

- Kluczowe komponenty instalacji to kompresory, zbiorniki ciśnieniowe oraz jednostki przygotowania powietrza.

- Planowanie układu instalacji jest kluczowe, aby uniknąć kosztownych pomyłek.

- Regularna konserwacja i przestrzeganie zasad bezpieczeństwa zwiększają trwałość instalacji pneumatycznej.

Wybór materiałów do instalacji pneumatycznej w warsztacie, aby zaoszczędzić

Wybór odpowiednich materiałów do instalacji pneumatycznej jest kluczowy dla efektywności i trwałości systemu. Polipropylen, aluminium oraz stal to najczęściej stosowane materiały w takich instalacjach. Każdy z nich ma swoje unikalne właściwości, które mogą wpływać na koszty oraz wydajność całego systemu. Warto zwrócić uwagę na to, które z tych materiałów najlepiej odpowiadają potrzebom Twojego warsztatu.

Polipropylen, na przykład, jest materiałem, który zyskuje na popularności dzięki swoim niskim kosztom i łatwości w montażu. Z kolei aluminium, ze względu na swoją lekkość i odporność na korozję, staje się coraz bardziej preferowane w nowoczesnych instalacjach. Stal, mimo że wciąż używana, ma swoje wady, które mogą zwiększać całkowite koszty eksploatacji.

Polipropylen jako ekonomiczne rozwiązanie dla instalacji

Polipropylen (PP) to materiał, który oferuje wiele korzyści dla osób planujących instalację pneumatyczną. Jego niski koszt instalacji sprawia, że jest to idealny wybór dla osób szukających oszczędności. Dodatkowo, rury z polipropylenu charakteryzują się wysoką jakością uszczelnienia, co ogranicza ryzyko wycieków. Ich lekka konstrukcja ułatwia transport i montaż, a także dostępność różnych średnic i złączek czyni je bardzo uniwersalnym rozwiązaniem.

- Rury polipropylenowe marki Rehau dostępne w różnych średnicach, idealne do instalacji pneumatycznych.

- Produkty firmy Wavin, które oferują rury PP z wysoką odpornością na ciśnienie.

- Systemy Festo, które zapewniają szeroki wybór akcesoriów do rur polipropylenowych.

Aluminium: lekkość i efektywność w systemach pneumatycznych

Aluminium to materiał, który zyskuje na znaczeniu w instalacjach pneumatycznych ze względu na swoje zaletę w postaci niskiej wagi oraz odporności na korozję. Rury aluminiowe są łatwe w obróbce i montażu, co przyspiesza cały proces instalacji. Dodatkowo, ich niski opór przepływu przyczynia się do zwiększenia efektywności systemu, co jest szczególnie istotne w przypadku dużych instalacji przemysłowych.

| Typ rury | Średnica (mm) | Ciśnienie robocze (bar) |

| Rura aluminiowa Infinity | 20 | 10 |

| Rura aluminiowa AluFlex | 25 | 12 |

Stal: zalety i wady w kontekście kosztów i trwałości

Stal jest materiałem, który ma swoje zalety i wady w kontekście instalacji pneumatycznych. Jedną z głównych zalet stali jest jej wysoka trwałość, co czyni ją odpowiednią do wielu zastosowań przemysłowych. Jednak stal wymaga spawania do łączenia rur, co może zwiększać koszty instalacji oraz czas potrzebny na montaż. Dodatkowo, stal jest podatna na korozję, co może prowadzić do konieczności wymiany elementów w dłuższej perspektywie czasowej.

Pomimo że stal nierdzewna jest bardziej odporna na korozję, jej zastosowanie wiąże się z wyższymi kosztami. W przypadku rur stalowych istnieją również ograniczenia dotyczące średnic, co może wpływać na projektowanie systemu. W porównaniu z innymi materiałami, jak polipropylen czy aluminium, stal może być mniej efektywna, zwłaszcza w kontekście długoterminowych kosztów eksploatacji.

Kluczowe komponenty instalacji pneumatycznej, które musisz znać

Podstawowe komponenty instalacji pneumatycznej odgrywają kluczową rolę w zapewnieniu jej efektywności i niezawodności. W skład systemu wchodzą kompresory, zbiorniki ciśnieniowe oraz jednostki przygotowania powietrza. Każdy z tych elementów ma swoje specyficzne funkcje i wpływa na działanie całego systemu. Zrozumienie ich roli jest niezbędne dla prawidłowego działania instalacji.

Kompresory to serce systemu pneumatycznego, odpowiedzialne za sprężanie powietrza i jego dostarczanie do innych komponentów. Wybór odpowiedniego modelu kompresora powinien być dostosowany do potrzeb warsztatu, uwzględniając takie czynniki jak wydajność, ciśnienie robocze oraz poziom hałasu. Różne typy kompresorów, takie jak tłokowe czy śrubowe, mają swoje unikalne właściwości i zastosowania.

Kompresory: jak wybrać odpowiedni model do warsztatu

Wybór odpowiedniego kompresora jest kluczowy dla efektywności instalacji pneumatycznej. Podczas wyboru warto zwrócić uwagę na wydajność, która powinna być dostosowana do liczby narzędzi pneumatycznych, które będą używane w warsztacie. Ciśnienie robocze kompresora również ma znaczenie, ponieważ musi być wystarczające do obsługi wszystkich urządzeń. Dodatkowo, warto rozważyć poziom hałasu, aby zapewnić komfort pracy w warsztacie.

- Model kompresora ABAC 5500 - o wydajności 550 l/min i ciśnieniu roboczym do 10 bar.

- Kompresor Einhell TE-AC 270/50/10 - oferujący moc 1,5 kW i poziom hałasu 97 dB.

- Kompresor Fini 50L - z pojemnością zbiornika 50L i ciśnieniem roboczym do 8 bar.

Zbiorniki ciśnieniowe: ich rola i wpływ na wydajność

Zbiorniki ciśnieniowe są kluczowym elementem instalacji pneumatycznych, pełniąc kilka istotnych funkcji. Przede wszystkim, gromadzą sprężone powietrze, co pozwala na stabilizację ciśnienia w systemie i zapewnia jego ciągłość. Dzięki temu, narzędzia pneumatyczne mogą działać efektywniej, bez przerw w dostawie powietrza. Dodatkowo, zbiorniki ciśnieniowe pomagają w redukcji pulsacji ciśnienia, co jest szczególnie ważne w przypadku systemów z dużym zapotrzebowaniem na powietrze.

Wydajność systemu pneumatycznego znacząco wzrasta dzięki odpowiednio dobranym zbiornikom. Odpowiednia pojemność zbiornika pozwala na minimalizację cykli pracy kompresora, co z kolei prowadzi do oszczędności energii i wydłużenia jego żywotności. Warto również zwrócić uwagę na materiał, z którego wykonane są zbiorniki, ponieważ ma to wpływ na ich trwałość i odporność na korozję.

Jednostki przygotowania powietrza: co powinny zawierać

Jednostki przygotowania powietrza są niezbędnym elementem każdej instalacji pneumatycznej, ponieważ zapewniają odpowiednią jakość sprężonego powietrza. Powinny zawierać filtry, które usuwają zanieczyszczenia, oraz osuszacze, które eliminują wilgoć, co jest kluczowe dla ochrony narzędzi pneumatycznych. Dodatkowo, separator oleju jest istotnym komponentem, który oddziela olej od sprężonego powietrza, co zapobiega jego zanieczyszczeniu.

Właściwe dobranie jednostek przygotowania powietrza pozwala na zwiększenie efektywności całego systemu oraz wydłużenie żywotności sprzętu. Dzięki tym elementom, sprężone powietrze jest czystsze i bardziej stabilne, co przekłada się na lepszą jakość pracy narzędzi oraz mniejsze ryzyko awarii.

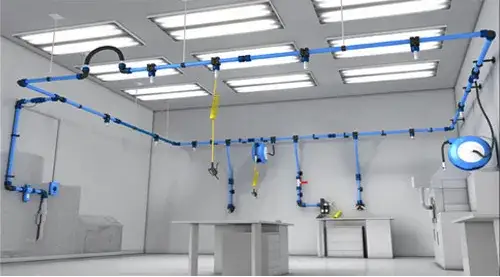

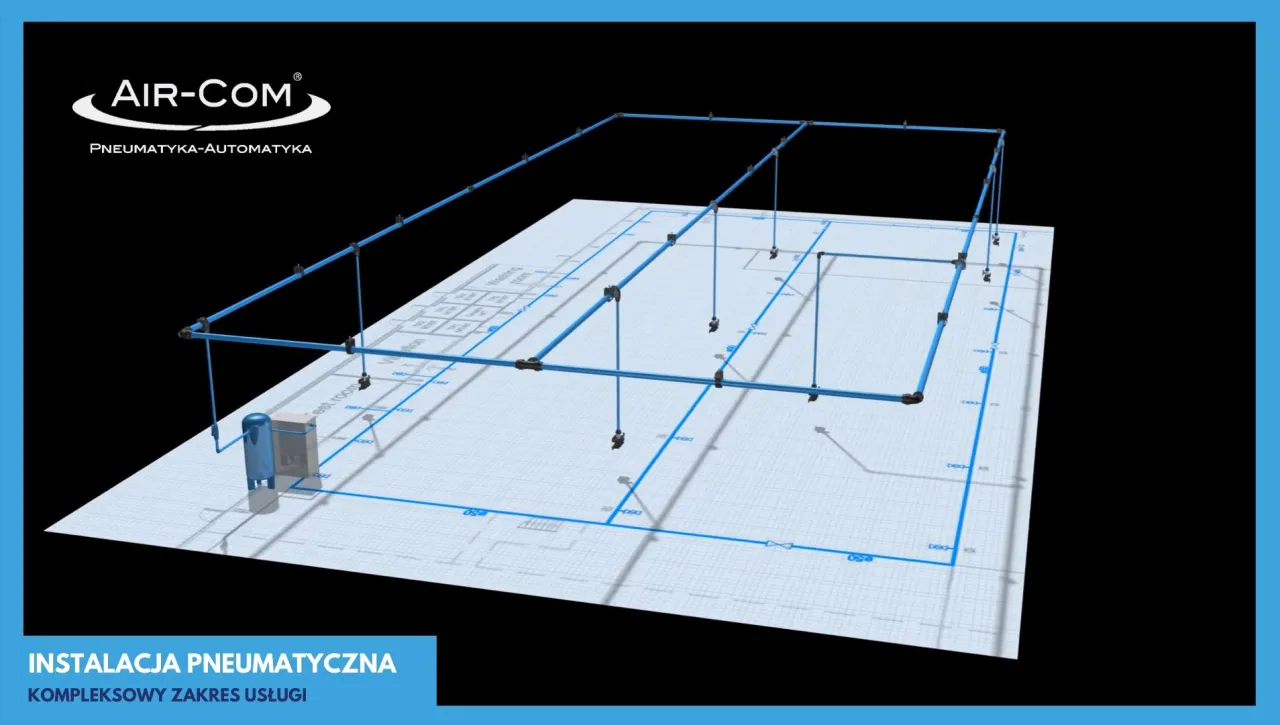

Planowanie układu instalacji: jak uniknąć kosztownych pomyłek

Planowanie układu instalacji pneumatycznej jest kluczowym krokiem, który pozwala uniknąć kosztownych błędów w przyszłości. Ważne jest, aby dokładnie rozważyć układ rur oraz przepływ powietrza w systemie, aby zapewnić optymalną wydajność. Zbyt długie lub źle zaprojektowane odcinki rur mogą prowadzić do strat ciśnienia, co wpłynie na efektywność działania narzędzi pneumatycznych. Dlatego warto sporządzić szczegółowy plan, uwzględniając rozmieszczenie wszystkich komponentów, takich jak kompresory i zbiorniki ciśnieniowe.

Montaż rur: techniki i narzędzia potrzebne do instalacji

Montaż rur w instalacji pneumatycznej wymaga zastosowania odpowiednich technik oraz narzędzi. Kluczowe jest, aby używać rur o odpowiedniej średnicy oraz materiałów, które zapewniają trwałość i odporność na ciśnienie. Do montażu potrzebne będą podstawowe narzędzia, takie jak wrench do dokręcania złączek oraz nożyce do rur do precyzyjnego cięcia. Ważne jest także, aby podczas montażu dbać o właściwe uszczelnienie połączeń, co zapobiegnie ewentualnym wyciekom powietrza.

Testowanie systemu: jak upewnić się, że działa prawidłowo

Testowanie systemu pneumatycznego jest niezbędnym krokiem, aby zapewnić jego prawidłowe działanie. Po zakończeniu montażu, warto przeprowadzić testy na szczelność, aby upewnić się, że nie występują żadne wycieki powietrza. Można to zrobić za pomocą roztworu mydła, który pomoże zidentyfikować miejsca, gdzie powietrze ucieka. Dodatkowo, należy sprawdzić ciśnienie robocze w systemie, aby upewnić się, że spełnia ono wymagania wszystkich narzędzi pneumatycznych.

Bezpieczeństwo i konserwacja instalacji pneumatycznej, aby zwiększyć trwałość

Bezpieczeństwo i regularna konserwacja instalacji pneumatycznej są kluczowe dla zapewnienia jej długowieczności oraz efektywności działania. Przestrzeganie zasad bezpieczeństwa podczas instalacji ma na celu ochronę zarówno użytkowników, jak i samego systemu. Również regularne przeglądy i konserwacja pozwalają na wykrycie potencjalnych problemów zanim staną się poważnymi awariami. Dbanie o te aspekty nie tylko zwiększa bezpieczeństwo, ale również obniża koszty eksploatacji systemu.

Najważniejsze zasady bezpieczeństwa przy instalacji

Podczas instalacji systemu pneumatycznego należy przestrzegać kilku kluczowych zasad bezpieczeństwa. Przede wszystkim, ważne jest używanie odpowiednich środków ochrony osobistej, takich jak okulary ochronne i rękawice. Należy również upewnić się, że wszystkie połączenia są odpowiednio uszczelnione, aby uniknąć wycieków powietrza. Dodatkowo, przed rozpoczęciem pracy z systemem pneumatycznym, zawsze warto zapoznać się z instrukcją obsługi oraz zaleceniami producenta, aby uniknąć niebezpiecznych sytuacji.

Regularna konserwacja: jak dbać o system, aby działał dłużej

Aby zapewnić długotrwałe działanie instalacji pneumatycznej, regularna konserwacja jest niezbędna. Warto przeprowadzać okresowe przeglądy, aby zidentyfikować i usunąć ewentualne zanieczyszczenia w systemie. Należy również sprawdzać stan filtrów i osuszaczy, a w razie potrzeby wymieniać je na nowe. Dodatkowo, warto regularnie kontrolować ciśnienie w zbiornikach oraz sprawdzać szczelność połączeń, co pomoże w uniknięciu poważnych usterek.

Wskazówki dotyczące wykrywania i naprawy usterek w instalacji

W przypadku wystąpienia problemów w systemie pneumatycznym, ważne jest, aby szybko zidentyfikować i naprawić usterki. Najczęściej spotykane problemy to wycieki powietrza oraz spadek ciśnienia. Aby wykryć wycieki, można zastosować roztwór mydła, który pomoże zlokalizować miejsca, gdzie powietrze ucieka. W przypadku spadku ciśnienia, warto sprawdzić wszystkie połączenia oraz stan filtrów, aby upewnić się, że nie są one zanieczyszczone lub uszkodzone. Regularne monitorowanie systemu pozwala na szybką reakcję i minimalizację przestojów.

Innowacyjne technologie w instalacjach pneumatycznych dla warsztatów

W miarę jak technologia się rozwija, instalacje pneumatyczne w warsztatach mogą korzystać z nowoczesnych rozwiązań, które zwiększają ich efektywność i funkcjonalność. Inteligentne systemy monitorowania mogą być wbudowane w instalacje pneumatyczne, umożliwiając zdalne śledzenie parametrów pracy, takich jak ciśnienie, przepływ powietrza czy temperatura. Takie rozwiązania pozwalają na natychmiastowe wykrywanie problemów i optymalizację pracy systemu, co znacząco wpływa na obniżenie kosztów eksploatacji.

Dodatkowo, zastosowanie zrównoważonych materiałów w budowie instalacji pneumatycznych, takich jak rury z recyklingu lub systemy oparte na energii odnawialnej, staje się coraz bardziej popularne. Takie podejście nie tylko przyczynia się do ochrony środowiska, ale również może przynieść oszczędności w dłuższej perspektywie czasowej. Inwestowanie w nowoczesne technologie i materiały może zatem stać się kluczowym elementem strategii rozwoju każdego warsztatu, który pragnie być konkurencyjny na rynku.